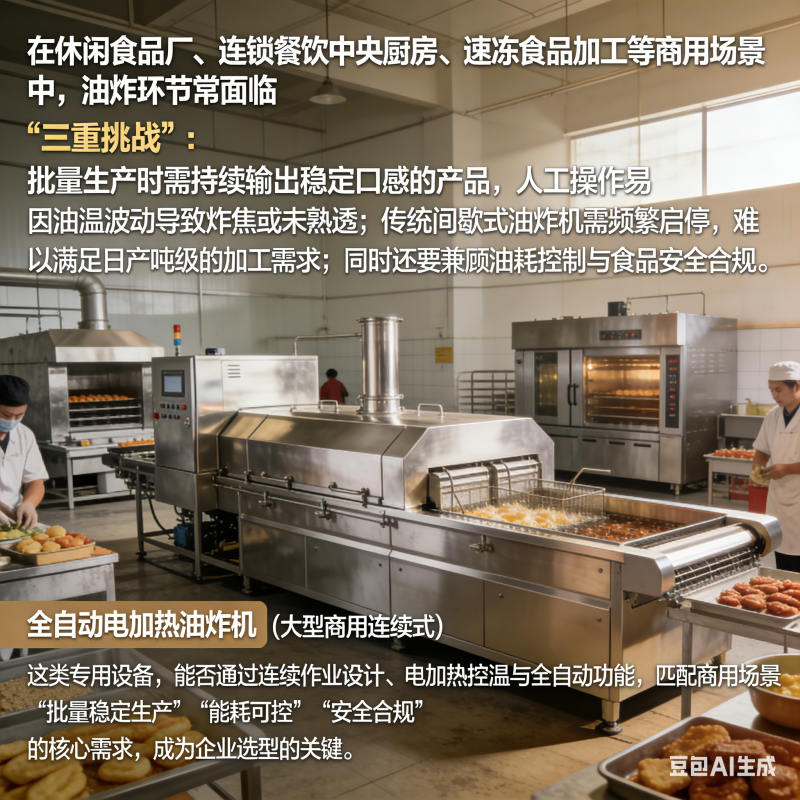

全自动电加热油炸机(大型商用连续式),能满足批量油炸需求吗?

在休闲食品厂、连锁餐饮中央厨房、速冻食品加工等商用场景中,油炸环节常面临 “三重挑战”:批量生产时需持续输出稳定口感的产品,人工操作易因油温波动导致炸焦或未熟透;传统间歇式油炸机需频繁启停,难以满足日产吨级的加工需求;同时还要兼顾油耗控制与食品安全合规。此时,全自动电加热油炸机(大型商用连续式)这类专用设备,能否通过连续作业设计、电加热控温与全自动功能,匹配商用场景 “批量稳定生产”“能耗可控”“安全合规” 的核心需求,成为企业选型的关键。

从 “连续批量作业” 的核心需求来看,设备的结构设计直接决定适配性。传统间歇式油炸机每次较多处理几十公斤原料,完成一炉后需清空油槽、冷却降温再重新加热,单日产量难以突破 500 公斤;而大型商用连续式油炸机采用 “输送带 + 多温区油槽” 设计,原料从进料端自动进入,经预炸、主炸、沥油等环节后从出料端输出,无需中途停机。某薯片加工厂反馈,使用该设备后,单日油炸产量从传统设备的 400 公斤提升至 1500 公斤,且可 24 小时连续运转,仅需 1-2 名员工监控设备状态,大幅降低了人工干预频率。此外,设备的输送带速度可根据原料特性调整,例如炸制薄脆类食品时调快速度避免过焦,炸制肉类时放慢速度确保熟透,兼顾批量生产与产品品质。

电加热方式的特性,为批量油炸提供了 “控温稳定” 与 “能耗可控” 的双重支撑。商用油炸对油温精度要求极高,例如炸制油条需保持 180-190℃,温差超过 5℃就会出现外焦里生或吸油过多的问题。全自动电加热油炸机通过多组独立加热管与智能温控系统,可将油温波动控制在 ±2℃内,远优于燃气油炸机 ±5℃的波动范围。某连锁炸鸡品牌中央厨房测试显示,使用电加热设备后,产品吸油率从 18% 降至 12%,每月节省食用油成本约 3 万元。同时,电加热设备无需预热等待,开机后 15 分钟内即可达到设定油温,而传统燃气设备需 30-40 分钟预热;且设备可根据产量自动调节加热功率,非高峰时段降低功率减少能耗,符合商用场景 “降本增效” 的运营需求。

全自动功能设计,则进一步解决了批量生产中的 “人工依赖” 与 “安全风险”。商用场景中,人工投料、翻面、出料不仅效率低,还存在员工被高温油溅伤的风险。全自动电加热油炸机配备自动投料装置,可按设定频率均匀送料,避免原料堆积导致受热不均;部分机型还装有自动刮渣系统,能实时清除油槽底部的食物残渣 —— 残渣堆积不仅会影响油品质量,还可能引发油槽起火,该功能可将油品更换周期从 3 天延长至 7 天,同时降低安全隐患。此外,设备的操作面板采用可视化设计,员工可通过触屏设定温度、时间、输送带速度等参数,系统还会实时显示运行数据并自动记录,便于企业进行生产追溯与管理,符合食品行业 “过程可控” 的监管要求。

不过,企业在选型时还需结合自身场景适配细节。例如,生产速冻油炸食品的企业需关注设备是否兼容后续冷却工序,可选择带预冷功能的机型;而生产大体积食材(如整鸡)的企业,则需确认设备的输送带宽度与油槽深度是否适配。部分设备厂家可提供定制服务,根据企业原料特性、产量需求调整设备参数,进一步提升适配性。

综合来看,全自动电加热油炸机(大型商用连续式)通过 “连续作业结构适配批量生产”“电加热控温保障品质与能耗”“全自动功能降低人工与安全风险”,能有效解决商用场景的油炸痛点。但企业仍需结合自身产品特性、日产量与场地条件综合考量,才能让设备充分发挥价值,成为批量油炸环节的可靠支撑。

扫一扫咨询微信客服

扫一扫咨询微信客服